Er is een reële bezorgdheid dat ontoereikende schadebeoordeling – dat wil zeggen, een proces dat sterk afhankelijk is van expertise experts en calculators, zeer weinig tijd om te verwerken en beperkt bewijs – ervoor zorgt dat steeds meer reparabele auto’s toch voor biedingen door experts op total loss platforms worden gezet.

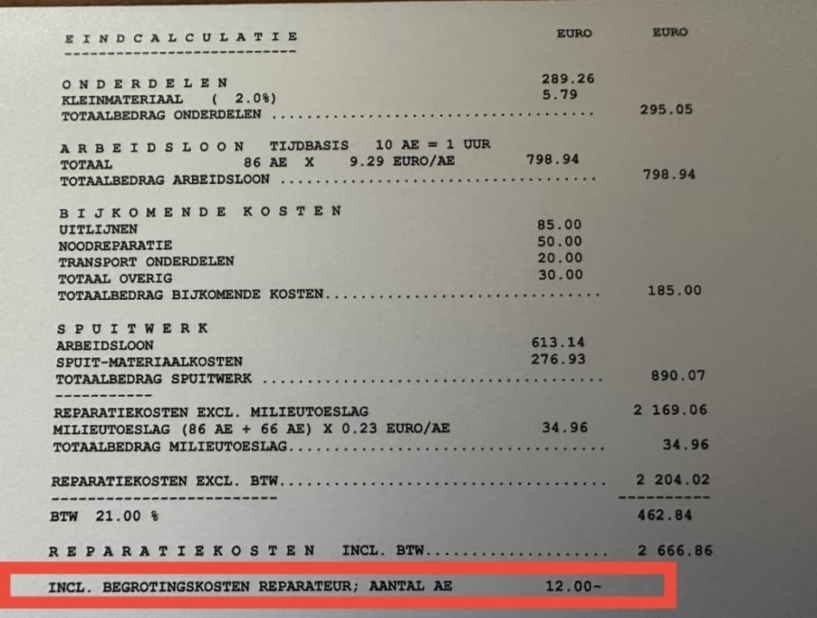

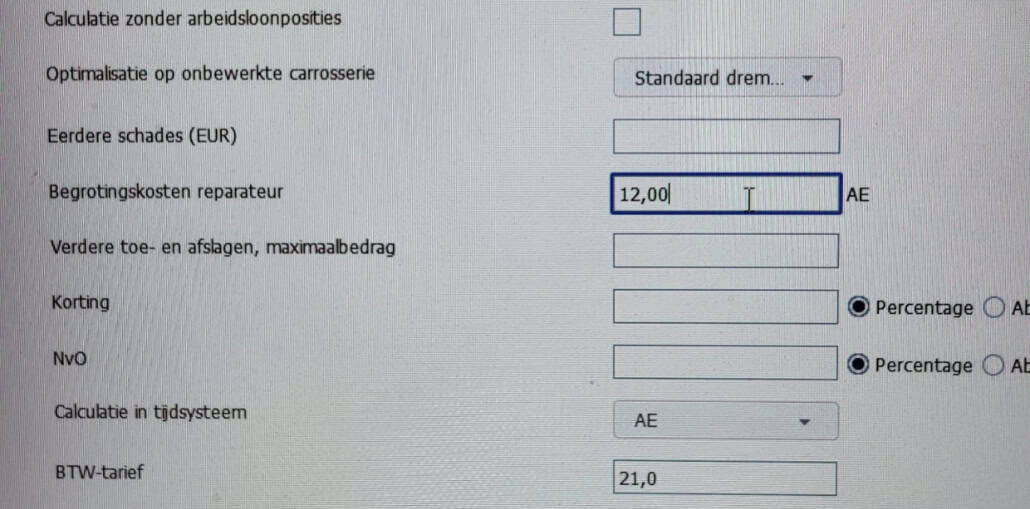

Beoordeling schade kost geld

Het probleem is dat beoordeling van de schade aan het voertuig geld kost. Om een schade goed te kunnen beoordelen zullen onderdelen verwijderd moeten worden, reparatieproces documenten (OEM) beoordeeld moeten worden en dan moet men nog uitzoeken of de “collectieve onderdelen” de reparatie over de economische barrière zullen duwen. Tijd is letterlijk geld!

Zodra een voertuig op een biedingenplatform staat, zijn de opkopers contractueel gebonden om te bieden en de beste prijs te geven. Dit zodat de verzekeraars financieel voordeel hebben en ze zelf minder schade uit hoeven te keren aan de benadeelde met schade aan zijn voertuig.

Veilig voertuig ook na schade?!

Maar de werkelijkheid is dat er geen controle is over wie deze total loss voertuigen koopt van de “geselecteerde” opkopers en waar deze total loss voertuigen uiteindelijk terecht komen. Veelal om alsnog buiten het zicht van ons te worden “opgelapt”.

Een schadeherstelbedrijf zou dat kunnen doen. Maar ja, de hoge biedingen van geselecteerde opkopers voor deze vaak middenklaase tot duurdere segment voertuigen met “voor het oog een mooie schade” laten weinig tot geen ruimte voor de reparatiekosten van de schadeherstelbedrijven die staan voor borging kwaliteit en veiligheid en volgens de OEM reparatievoorschriften repareren. Het gevolg is dat zo’n voertuig total loss wordt verklaard en voor altijd als een economische afschrijving is gemarkeerd.

“Furieur” herstel

Als dit soort voertuigen alsnog verkocht worden aan opkopers en deze opkopers verhandelen deze TL-voertuigen weer door, dan verdwijnen ze uit het zicht en worden ze “voor het oog”, op een vaak niet correcte manier hersteld. De handelaren die de voertuigen dan weer kopen brengen ze vaak naar schadebedrijven die voor “de handel” werken of ze gaan de grens over om vervolgens weer ergens anders niet goed hersteld op de weg te verschijnen. De auto wordt daarna, waar dan ook, verkocht en wordt uiteindelijk weer vaak bij een verzekeraar volledig casco, dan wel WA-extra verzekerd.

Beoordeling door vakmensen

Vandaar dat het belangrijk is dat mogelijk total loss voertuigen goed beoordeeld worden door de vakmensen van het schadeherstelbedrijf. Dit kan alleen door te demonteren in overleg met de expert en klant, zodat zichtbaar wordt wat de daadwerkelijke schade is en hoever de impact van de schade heeft plaatsgevonden.

Er wordt dan zichtbaar dat voertuigen met schade, ook al lijken ze op het oog een “mooie schade”, gewoon technisch total loss zijn en een sloopverklaring behoren te krijgen. Helaas wijst de praktijk nog steeds anders uit. Dat een verzekeraar hier moeite mee heeft omdat het risico dat is verzekerd op cascodekking of vanuit de W.A.M. financieel veel hoger uit kan komen.

Deze kosten voor het de- en monteren, uitlezen en/of meten zijn trouwens een onderdeel van de schade en moeten dan ook door het schadeherstelbedrijf doorbelast worden en geaccordeerd worden door de expert, vandaan in overleg met elkaar!

Ondertussen blijven de autofabrikanten innoveren.

Voorbeeld met betrekking tot TESLA

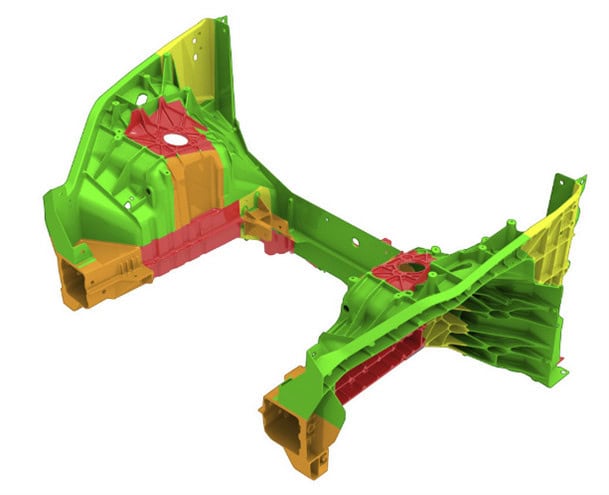

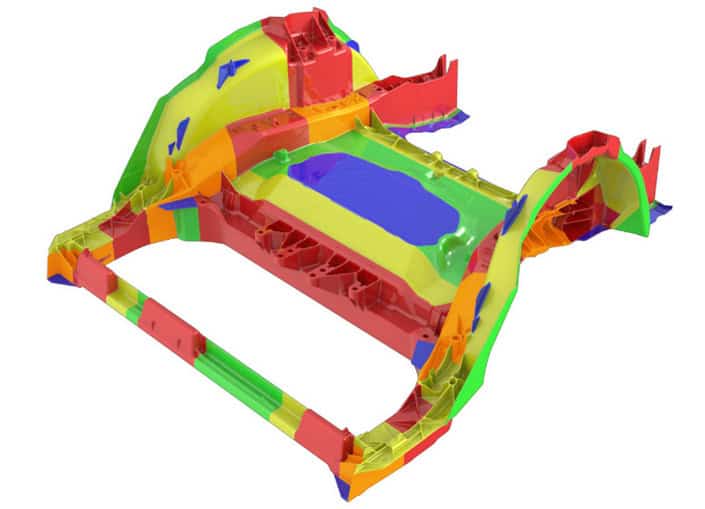

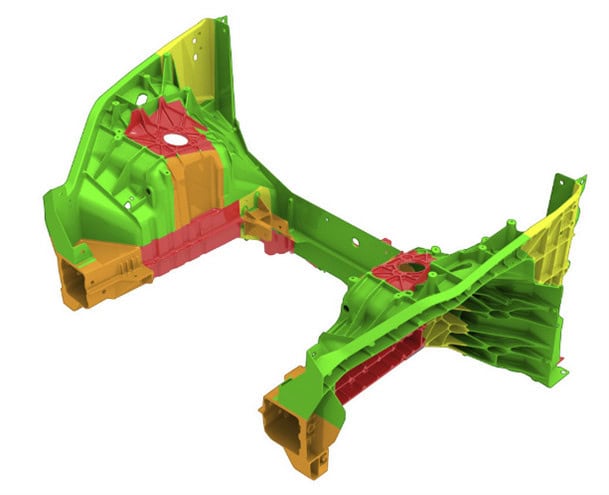

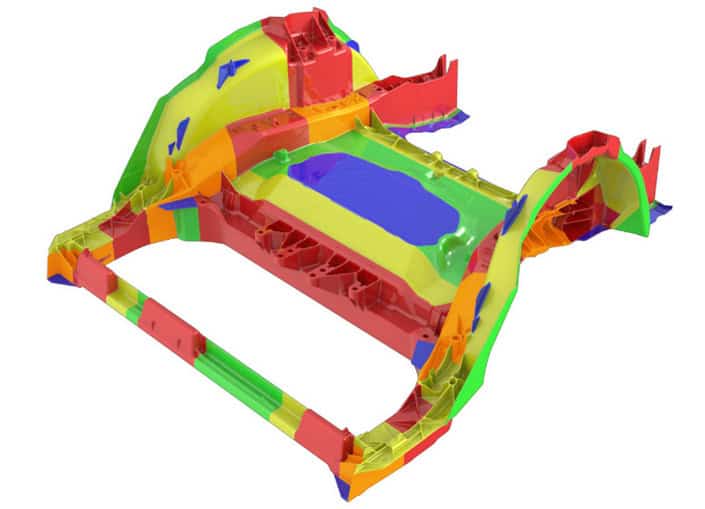

Hieronder zie je bijvoorbeeld de achterste module van een Tesla Model Y, in dit geval uit de “structural battery pack’’ versie. Echter, dit warmte behandelde aluminium spuitgietwerk met grote zone, of zoals Tesla graag vele nullen aan alles toevoegt, ‘’megacasting’’, integreert veel andere afzonderlijke persingen / gietstukken in één onderdeel.

In de productie is er een fijne balans tussen investeringen in gereedschap en de kosten van het maken van het onderdeel. Voor Tesla zorgde dit voor een aanzienlijke kostenbesparing, zoals je zult vinden op elke Model Y die wordt verkocht.

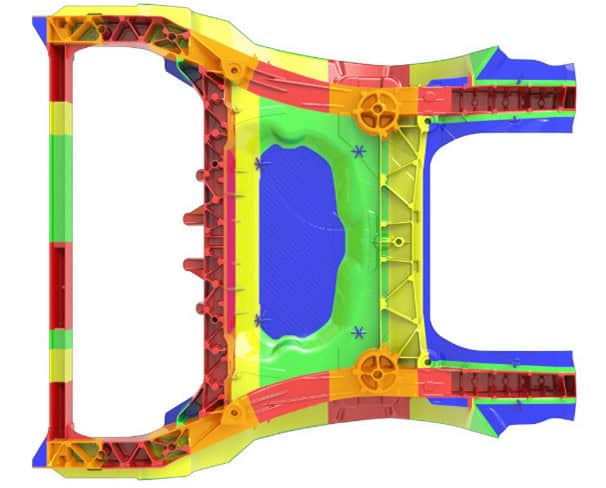

De kleuren die worden getoond zijn om een idee te geven welke gebieden na een botsing kunnen worden gerepareerd:

De kleuren die worden getoond zijn om een idee te geven welke gebieden na een botsing kunnen worden gerepareerd:

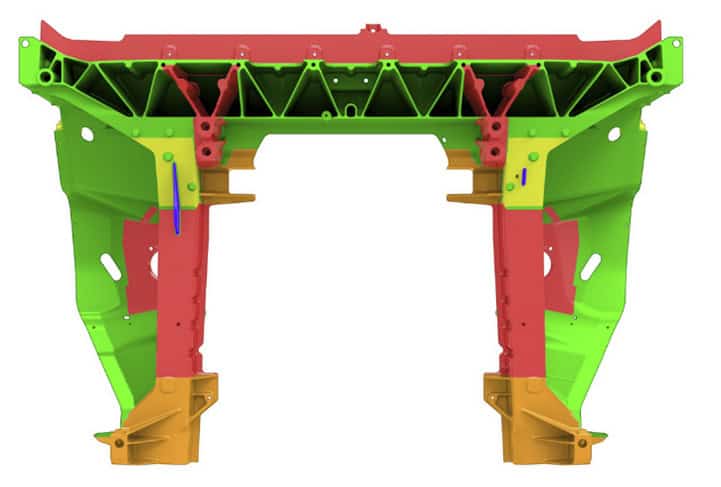

Blauwe zones:

Indien afgebroken, kunnen terug aan het hoofdgietstuk worden gelast.

Groene zones:

Lasscheuren tot 50 mm zijn toegestaan, en als het meer dan dat is, is overleg met Tesla vereist.

Gele zones:

Lasscheuren tot 30 mm, of tot 50 mm met door Tesla gespecificeerde verstevigingsplaten, is mogelijk.

Oranje zones:

Lassen van scheuren tot 30 mm met door Tesla gespecificeerde verstevigingsplaten is mogelijk.

Rode gebieden:

Indien beschadigd, vervang dan de hele module.

Voor alle repareerbare gebieden:

Het gebruik van warmte om iets recht te trekken is ten strengste verboden!

Tesla is de eerste autofabrikant die in een groot structureel gietstuk classificeert welke gebieden gerepareerd kunnen worden. Deze informatie wordt gepubliceerd op de website van Tesla Collision Repair. Verder wordt in de documenten duidelijk gemaakt dat als er enige twijfel is, dat je dan contact moet opnemen met het (ondersteuning) team TESLA voor schadeherstel en reparatie van Tesla.

TESLA – het probleem

Dit deel van het voertuig is gespoten en is bedekt met de aandrijflijn achter/ subframe / ophanging, interieurbekleding, meerdere harnassen en de oplaadpoort / oplader en de wielkastbekleding. Het onderdeel moet worden beschouwd in de context van deze belangrijke gidsillustraties en instructies, maar het zal tijd kosten om voldoende onderdelen te verwijderen zodat het gietstuk kan worden onthuld.

En tijd kost geld maar is echt noodzakelijk.

De achterste module wordt steeds gebruikelijker, omdat het gebied zelden wordt beschadigd en als het beschadigd is, wordt het voertuig meestal afgeschreven. Het is dus een zone met een laag risico om zo’n groot geïntegreerd functioneel onderdeel toe te passen. Natuurlijk liet Tesla het daar niet bij.

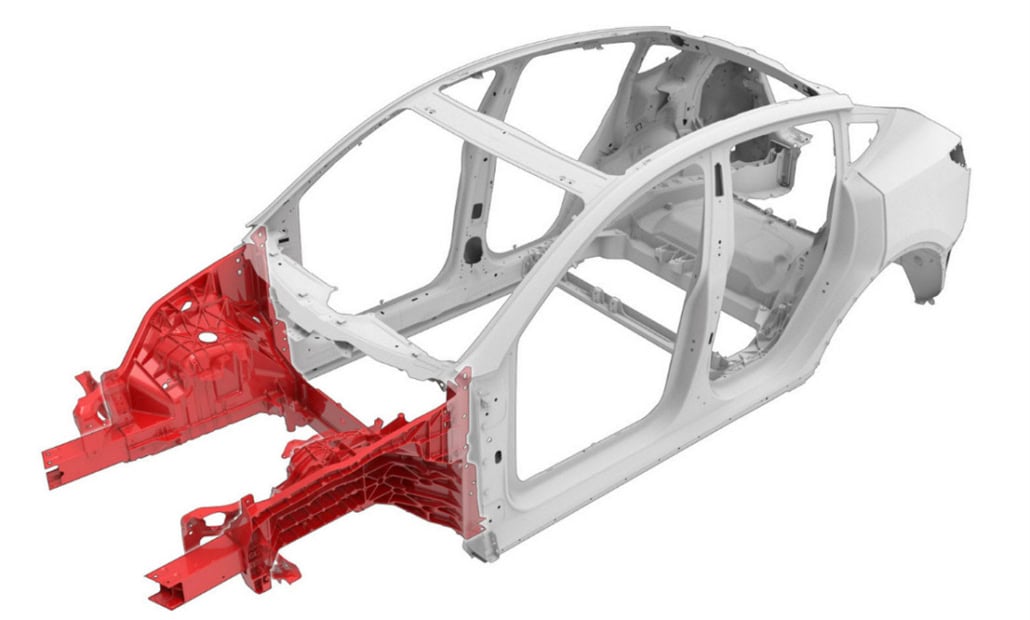

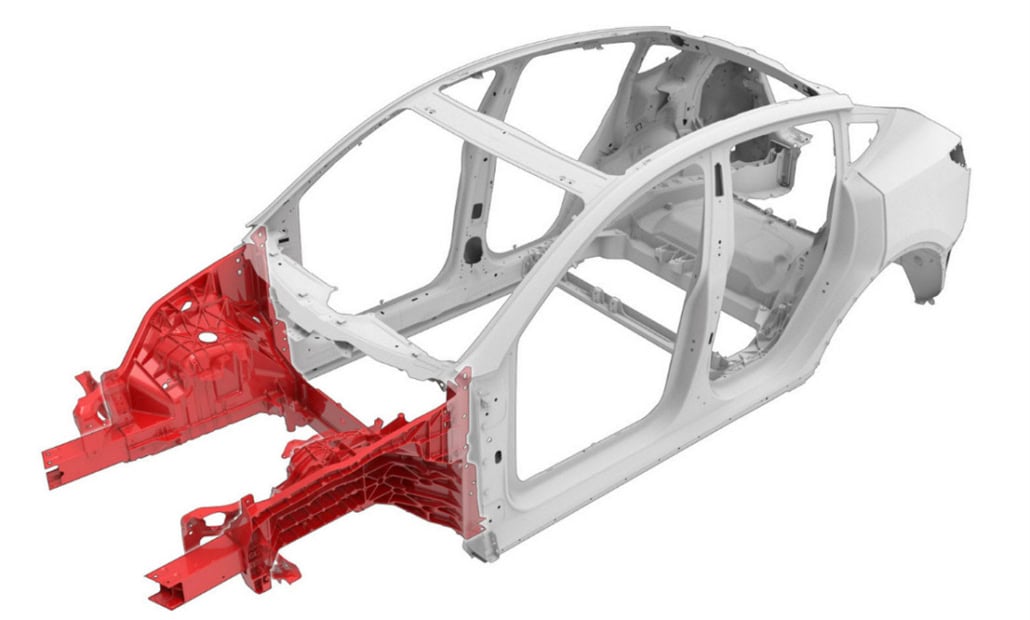

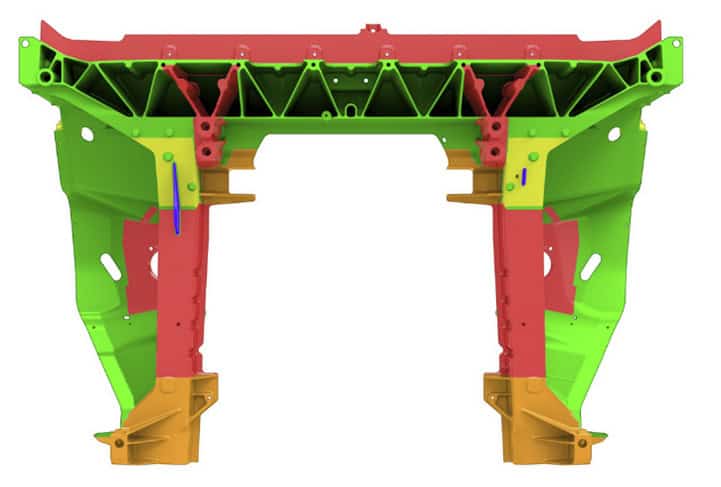

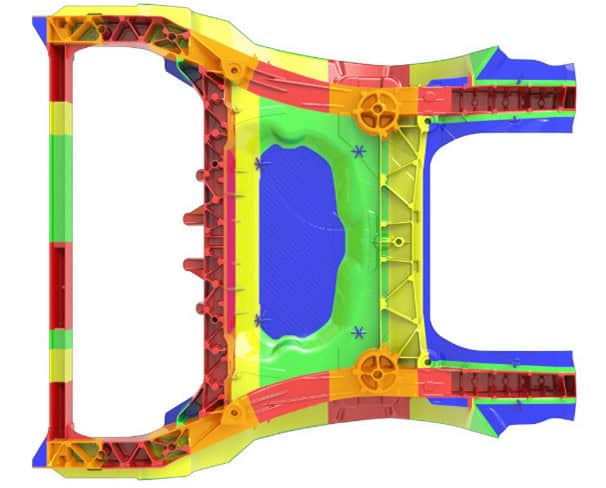

Tesla Model Y ‘structurele batterij’ carrosserie met de front-end module in rood gemarkeerd

Het ‘structurele batterijpakket’ Model Y heeft geen hoofdvloerpaneel dat aan de carrosserie is bevestigd. In plaats daarvan zijn de voorstoelen en de middenconsole gemonteerd, samen met het belangrijkste interieurtapijt aan de bovenzijde van de tractiebatterij, die vervolgens in de body als een subassemblage is gemonteerd. Deze versie van Model Y kreeg de belangrijkste structurele zone warmte behandelde voorkant ‘megacasting’.

De integratie omvat de firewall aan de voorkant, de voorste chassispoten, de voorste veerpoottorens en het grootste deel van de bovenste langsdragers aan de voorkant. Net als bij de achterste module bevindt zich een opofferende verbrijzelingszone in een ‘beker’ tussen elke module en de respectieve bumperbalk. De kleurcodering voor de schema’s heeft dezelfde betekenis als voor de achterste module. Opnieuw moet Tesla worden gefeliciteerd met het publiceren van de handleidingen – een proces dat ze hebben herhaald voor Model X II, Model S II en Cybertruck.

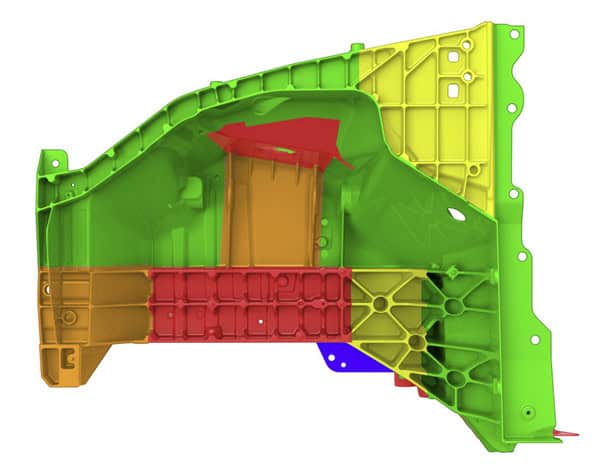

Porsche: voorbeeld met betrekking tot Porsche

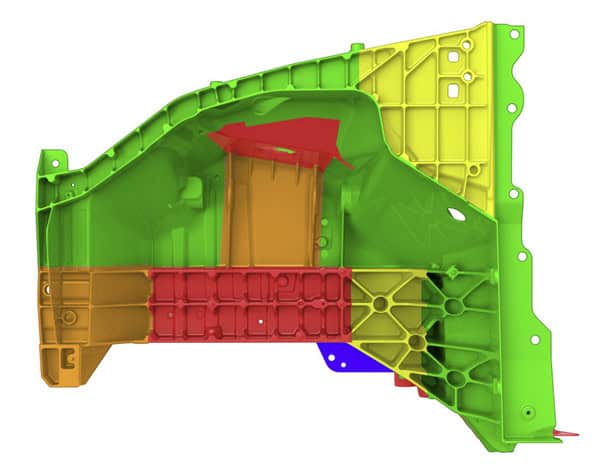

Porsche gebruikt een soortgelijk idee van grote voor- en achter modules op model 911, “type 991” en de modellen Boxster/Cayman “type 981”.

Dit concept is nog steeds in productie met 911 ’type 992′ en 718 ’type 982′, maar voor Porsche werd elke module gemaakt van een aantal geperste, gegoten en geëxtraheerde componenten – maar als de schade ernstig is, kan de hele module worden verwijderd.

Dus, waarom de nervositeit over de ‘megacasting’-module aan de voorkant?

Dit deel is nogal begraven. We kunnen zien of er schade optreedt aan de onderkant van de “firewall”, een deel van de chassispoot en het bovenste deel van de veerpoottoren – het hele gietstuk moet in dat geval worden vervangen. Eerlijk genoeg! Overigens had de veerpoottoren op voertuigen die tot februari 2024 werden geproduceerd een verstevigingsplaat, dus het was niet mogelijk om de “rode” zone te zien door alleen in de wielkast te kijken.

HET PROBLEEM

De fabrikant heeft een ontwerp gemaakt dat kan worden gerepareerd op voertuigen die niet altijd bepaald goedkoop zijn. De fabrikant heeft reparatieprocessen en richtlijnen gegeven en aangeboden om indien nodig te helpen. Behalve ons ’s ochtends wakker maken met een kopje koffie, hoeveel meer kan en moet er nog worden gedaan?

Autofabrikanten passen zich aan en innoveren naarmate hun commerciële omgeving verandert. Houdt het proces voor voertuigschade en -claims gelijke tred bij?! Zo nee, wat moet er dan gebeuren?

Aangezien de economische vooruitzichten voor de komende jaren moeilijk blijven en schadeherstellers meer reparaties moeten uitvoeren, moet de manier waarop schade wordt beoordeeld misschien verschuiven van een “rubberstempeloefening” naar een zinvoller, zorgvuldiger en productiever proces?! Het doel zou zijn om meer cashflow te behouden in Nederland, en bij voorkeur zowel bij de verzekeraars als bij de reparateurs.

Wees gerust:

Grote gietstukken komen de komende tien jaar op de massamarkt en we moeten ons allemaal voorbereiden. Dus niet alleen schadeherstellers, calculatoren, maar ook de experts, NU!

Voor vragen hieromtrent mag je altijd contact opnemen via mailadres: irene@schadeherstelbranche.nl

foto’s/techniek : Andrew Marsh (engineer) schadeherstelbranche

De kleuren die worden getoond zijn om een idee te geven welke gebieden na een botsing kunnen worden gerepareerd:

De kleuren die worden getoond zijn om een idee te geven welke gebieden na een botsing kunnen worden gerepareerd: